2019年,全球制造业正经历深刻的数字化转型浪潮,数控机床作为现代制造业的“工作母机”,其智能化技术革新成为产业升级的核心驱动力。与此随着工业互联网的深入应用,网络安全问题日益凸显,为智能制造保驾护航的互联网安全服务随之迎来关键发展期。两者相互交织,共同塑造了制造业的新格局。

一、数控机床智能化技术的关键创新

2019年,数控机床的智能化创新主要体现在以下几个方面:

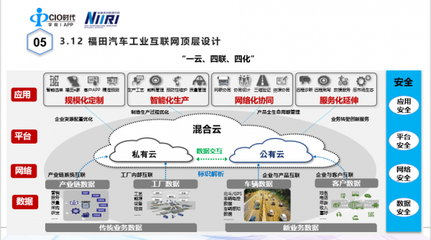

1. 人工智能与机器学习集成:通过AI算法优化加工路径、预测刀具磨损及设备故障,实现自适应加工与预防性维护,大幅提升生产效率和设备可靠性。

2. 数字孪生技术应用:构建机床的虚拟模型,实时映射物理设备的运行状态,用于仿真调试、工艺优化和远程监控,缩短研发周期并降低试错成本。

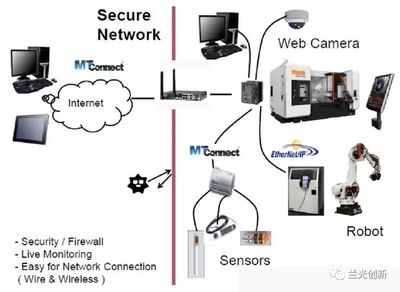

3. 物联网(IoT)与边缘计算:机床配备传感器并接入网络,实现数据实时采集与本地智能处理,支持车间级的协同生产和柔性制造。

4. 人机协作与增强现实(AR):引入协作机器人及AR辅助系统,简化操作界面,提供可视化指导,降低对高级技工的依赖,提升人机交互体验。

二、互联网安全服务在智能制造中的角色演进

随着数控机床日益网络化、智能化,其面临的网络攻击风险(如数据窃取、勒索软件、生产中断等)急剧增加。2019年,互联网安全服务呈现以下发展趋势:

- 工业防火墙与入侵检测系统(IDS)专门化:针对工控协议(如OPC UA、Modbus)设计的安全设备,能够识别并阻断针对机床控制系统的恶意流量。

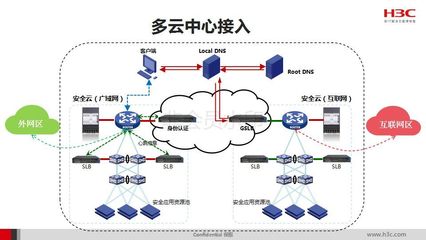

- 安全监测与态势感知平台:通过集中管理平台,对联网机床进行全生命周期安全监控,利用大数据分析潜在威胁,实现主动防御。

- 加密与身份认证技术强化:在数据传输与存储环节广泛应用加密算法,并采用多因素认证确保只有授权人员可访问机床控制系统。

- 安全服务模式创新:出现“安全即服务”(Security-as-a-Service)模式,制造商可通过订阅方式获取持续的安全更新、漏洞管理与应急响应支持。

三、智能化与安全的协同发展路径

2019年的实践表明,数控机床的智能化与网络安全必须同步推进:

- 安全设计左移:在机床及工业软件研发初期即纳入安全架构,遵循“安全设计”原则,避免后期修补漏洞的高昂成本。

- 标准与法规建设:各国加快制定智能制造安全标准(如ISO/IEC 27001工业扩展、IEC 62443系列),推动行业规范发展。

- 跨界合作生态:机床制造商、软件开发商、网络安全企业及研究机构形成联盟,共享威胁情报,共同开发集成化安全解决方案。

- 人才培养与意识提升:加强复合型人才培养,使工程师同时具备OT(运营技术)与IT(信息技术)知识,并在企业内部普及网络安全文化。

2019年是数控机床智能化技术创新与互联网安全服务深度融合的里程碑之年。智能化赋予机床更高效率与灵活性,而安全服务则为这一进程提供了不可或缺的保障。只有将技术创新与安全保障并重,才能真正释放智能制造的潜力,推动制造业向高质量、高韧性方向发展。